Conserto de Turbina a Gás: Tudo que Você Precisa Saber

Por: Roberto - 09 de Dezembro de 2024

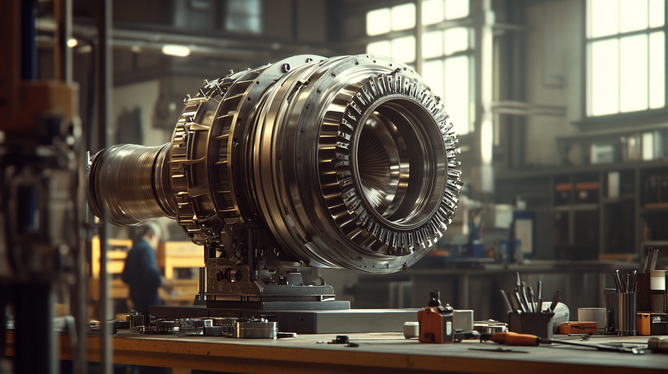

Conserto de turbina a gás é um tema fundamental para quem utiliza esse tipo de equipamento em indústrias ou em sistemas de geração de energia. Neste artigo, você vai aprender sobre os principais tipos de turbinas, como identificar problemas e a importância da manutenção adequada para garantir a eficiência do seu sistema. Continue lendo e descubra tudo que você precisa saber sobre como manter sua turbina funcionando de maneira otimizada.

Tipos de Turbinas a Gás e Suas Características

As turbinas a gás são equipamentos fundamentais em diversos setores, principalmente na geração de energia e na propulsão de aeronaves. Elas funcionam a partir da combustão de gases, que se expandem e acionam as lâminas da turbina, gerando movimento e energia. No entanto, existem diferentes tipos de turbinas a gás, cada uma com suas características específicas e aplicações. Neste artigo, vamos explorar os principais tipos de turbinas a gás, suas características e as vantagens que oferecem em diferentes circunstâncias.

Turbina de Ciclo Simples

A turbina de ciclo simples é um dos tipos mais comuns de turbinas a gás. Este tipo de turbina opera com um único ciclo de combustão e é ideal para aplicações que não requerem alta eficiência energética. As turbinas de ciclo simples são utilizadas em diversas indústrias e são reconhecidas por sua simplicidade e facilidade de manutenção.

- Vantagens:

- Baixo custo de instalação e operação.

- Simples de operar e manter.

- Capaz de iniciar rapidamente, tornando-se útil em situações de demanda de pico.

- Desvantagens:

- Menor eficiência em comparação com ciclos combinados.

- Maior emissão de poluentes.

Turbina de Ciclo Combinado

A turbina de ciclo combinado é uma das mais eficientes no mercado, pois combina uma turbina a gás com uma turbina a vapor. O calor residual da turbina a gás é utilizado para gerar vapor, que, por sua vez, aciona uma turbina a vapor. Isso maximiza a eficiência do sistema e reduz as emissões de carbono.

- Vantagens:

- Alta eficiência energética, resultando em menor consumo de combustível.

- Menor emissão de poluentes devido ao uso eficiente do calor residual.

- Capacidade de operar sob diferentes condições de carga.

- Desvantagens:

- Custo inicial mais elevado.

- Maior complexidade no design e operação.

Turbina Aeronáutica

As turbinas aeronáuticas são projetadas especificamente para propulsão de aeronaves. Estas turbinas são leves e projetadas para operar de forma eficiente em altas altitudes e velocidades. A eficiência e a força dessas turbinas são vitais para o desempenho de qualquer aeronave, tornando-as altamente especializadas.

- Vantagens:

- Proporcionam uma relação alta entre potência e peso.

- Desempenho otimizado para diferentes condições de altitude e temperatura.

- Capacidade de gerar potência de forma contínua em rotações elevadas.

- Desvantagens:

- Custo elevado para desenvolvimento e fabricação.

- Manutenção e operação exigem alta especialização.

Turbina de Gás Industrial

As turbinas de gás industriais são projetadas para uso em larga escala, geralmente em usinas de energia e instalações de processamento químico. Elas são mais robustas que as turbinas aeronáuticas e são construídas para suportar longos períodos de operação intensa.

- Vantagens:

- Capacidade de gerar grandes quantidades de energia.

- Operação confiável e duradoura sob condições de carga constante.

- Flexibilidade no tipo de combustível utilizado.

- Desvantagens:

- Alta manutenção necessária devido ao desgaste em operação contínua.

- Custo elevado de investimento inicial.

Turbina de Gás de Baixa Emissão

Com o crescente foco em sustentabilidade, as turbinas a gás de baixa emissão estão se tornando populares. Estas turbinas são projetadas para operar com combustíveis que geram menos poluentes e eficiência energética melhorada. Fundamental para projetos que buscam reduzir a pegada de carbono.

- Vantagens:

- Baixas emissões de CO2 e outros poluentes.

- Benefícios adicionais em termos de regulamentações ambientais.

- Maior aceitação em projetos de energia sustentável.

- Desvantagens:

- Monitoramento constante para garantir a conformidade.

- Custos de instalação e operação podem ser mais altos.

Considerações Finais sobre Tipos de Turbinas a Gás

Escolher o tipo de turbina a gás correta depende de uma série de fatores, incluindo a finalidade do uso, o orçamento disponível e as considerações ambientais. Cada tipo possui suas vantagens e desvantagens, e a escolha deve ser feita com base nas necessidades específicas da aplicação. Os avanços tecnológicos continuam a melhorar a eficiência e as emissões de poluentes das turbinas a gás, tornando-as uma opção viável e sustentável para o futuro.

Em resumo, as turbinas a gás têm um papel crucial em diversos setores, e ao conhecer as suas características, você poderá tomar decisões mais informadas sobre a escolha do equipamento adequado para as suas operações industriais, energéticas ou aeronáuticas. Manter-se atualizado nas inovações e tecnologias também é essencial para otimizar o desempenho e a sustentabilidade das turbinas a gás em uso.

Sinais de Que Sua Turbina Precisa de Conserto

Identificar os sinais de que sua turbina a gás precisa de conserto é fundamental para garantir a eficiência operacional e a durabilidade do equipamento. Muitas vezes, problemas nas turbinas podem ser detectados antes que se tornem mais sérios, permitindo que os operadores tomem as medidas corretivas necessárias. Neste artigo, abordaremos os principais sinais que indicam que sua turbina pode estar com problemas e precisa de atenção profissional.

Ruídos Abnormais

Um dos primeiros sinais de que sua turbina a gás pode precisar de conserto é a presença de ruídos anormais. Geralmente, uma turbina em bom estado de funcionamento opera de maneira suave e silenciosa. Ruídos estrondosos, como batidas, rangidos ou zumbidos, podem significar que há algum tipo de problema mecânico, como desgaste de peças ou falhas nos rolamentos.

- O que observar:

- Ruídos agravando com o aumento da carga ou velocidade.

- Alterações frequentes no padrão sonoro normal da turbina.

- Ações recomendadas:

- Realize uma inspeção imediata para verificar a origem dos ruídos.

- Considere consultar um técnico especializado para averiguar a situação.

Queda na Eficiência Energética

Se você perceber uma queda significativa na eficiência energética da sua turbina, isso pode ser um claro sinal de que há um problema. A turbina deve ser capaz de operar de forma eficiente dentro das especificações projetadas. Se a mesma está consumindo mais combustível do que o normal para gerar a mesma quantidade de energia, é hora de investigar possíveis problemas.

- O que observar:

- Aumento nos custos de combustível sem aumento na produção de energia.

- Desempenho abaixo do esperado durante os períodos de pico de demanda.

- Ações recomendadas:

- Monitore o consumo de combustível e a produção de energia regularmente.

- Realize uma auditoria de desempenho para localizar possíveis causas da ineficiência.

Vibrações Excessivas

Vibrações excessivas são um indicativo de que algo pode estar errado com sua turbina a gás. Todas as turbinas produziriam um certo nível de vibração, mas se isso começar a aumentar, pode ser sinal de problemas. As vibrações anormais podem ser causadas por desbalanceamento, desalinhamento ou desgaste em componentes críticos.

- O que observar:

- Aumento contínuo nos níveis de vibração ao longo do tempo.

- Vibrações incomuns que não podem ser atribuídas a fatores externos.

- Ações recomendadas:

- Use instrumentos de medição de vibração para verificar os níveis com precisão.

- Considere uma análise de condição para detectar problemas precoces.

Superaquecimento

O superaquecimento é um sinal crítico que não deve ser ignorado. Turbinas a gás são projetadas para operar dentro de uma faixa de temperatura específica. Se você notar que a temperatura operacional está consistently acima do normal, isso pode indicar um problema no sistema de refrigeração ou um acúmulo de resíduos.

- O que observar:

- Temperaturas de operação subindo consistentemente além dos limites de segurança.

- Alarme ou aviso de temperatura alta ativado.

- Ações recomendadas:

- Verifique se o sistema de refrigeração está funcionando corretamente.

- Examine se há entupimentos ou degradação no processo de resfriamento.

Emissões de Poluentes Aumentadas

Aumentos nas emissões de poluentes são um sinal de que sua turbina a gás pode estar apresentando problemas. Se você observar um aumento repentino nas emissões de gases poluentes, pode ser um indicativo de que a combustão não está ocorrendo de maneira adequada, possivelmente devido a falhas no sistema de injeção de combustível ou na queima de combustíveis.

- O que observar:

- Aumento das emissões de NOx, CO e outros poluentes normais.

- Relatórios de não conformidade com as regulamentações ambientais.

- Ações recomendadas:

- Realize uma análise de emissões para identificar a origem do problema.

- Considere ajustes no sistema de injeção e outros componentes relevantes.

Desempenho do Sistema de Controle

Um desempenho inadequado do sistema de controle pode ser um sinal de que sua turbina precisa de conserto. Os sistemas de controle são essenciais para monitorar e regular o funcionamento da turbina. Qualquer falha nesse sistema pode levar a overtorques, perda de eficiência e falhas operacionais.

- O que observar:

- Alarmes frequentes ou apagão de indicadores no painel de controle.

- Respostas lentas ou ausentes durante ajustes feitos na operação da turbina.

- Ações recomendadas:

- Verifique todos os componentes eletrônicos e sensores do sistema de controle.

- Considere a atualização do software ou firmware, se necessário.

Manutenção Pendente

Por último, mas não menos importante, a falta de manutenção regular pode levar a problemas sérios nas turbinas a gás. O calendário de manutenção deve ser rigorosamente seguido, pois a falta de atenção pode resultar em danos significativos que podem ser dispendiosos para reparar.

- O que observar:

- Intervinculações não realizadas de acordo com o cronograma recomendável.

- Componentes visivelmente desgastados ou danificados que não foram substituídos.

- Ações recomendadas:

- Estabeleça um cronograma claro para manutenção preventiva.

- Instruções e protocolos de manutenção devem ser seguidos à risca.

Conclusão

Reconhecer rapidamente os sinais de que sua turbina a gás precisa de conserto pode evitar paradas dispendiosas e garantir a operação contínua do seu sistema. Esteja sempre atento a ruídos anormais, queda na eficiência energética, vibrações excessivas, superaquecimento, aumento de emissões, desempenho irregular do sistema de controle e a importância da manutenção regular. Se você identificar qualquer um desses sinais, é fundamental agir rapidamente e consultar profissionais da área para evitar problemas maiores no futuro.

Em suma, a vigilância contínua e a manutenção preventiva são essenciais para garantir que sua turbina a gás funcione de maneira otimizada e eficiente, maximizando seu desempenho e prolongando sua vida útil.

Processo de Conserto de Turbina a Gás

O conserto de turbinas a gás é um procedimento complexo que exige conhecimento técnico especializado e um método sistemático para garantir que o equipamento retorne a condições operacionais ideais. Este artigo detalha o processo de conserto de turbinas a gás, abordando as etapas desde a identificação do problema até a finalização dos reparos, incluindo testes e manutenção preventiva.

Diagnóstico Inicial

A primeira etapa no processo de conserto é o diagnóstico inicial, que envolve uma avaliação detalhada do desempenho da turbina. Os operadores ou técnicos responsáveis devem realizar uma série de inspeções visuais e assegurar que os instrumentos de monitoramento estejam funcionando corretamente.

- O que observar:

- Ruídos abnormais ou comportamentos inesperados da turbina.

- Dados coletados que indicam eficiência abaixo do padrão.

- Variações nas temperaturas operacionais e níveis de vibração.

- Ações recomendadas:

- Realizar um diagnóstico com ferramentas de análise de condição que envolvam medições de vibração e análise de fluídos.

- Consultar manuais e registros anteriores de manutenção para entender o histórico do equipamento.

Desmontagem da Turbina

Após a conclusão do diagnóstico, o próximo passo é a desmontagem da turbina. Este processo deve ser realizado com cuidado e por técnicos qualificados, uma vez que cada componente deve ser cuidadosamente etiquetado e armazenado para garantir uma remontagem adequada.

- Etapas da desmontagem:

- Desconectar as fontes de energia e sistemas de controle para garantir a segurança dos técnicos.

- Remover cuidadosamente os componentes externos, como tubos, válvulas e sistemas de refrigeração.

- Desmontar as partes internas, como a câmara de combustão, rotor e estatores.

- Ações recomendadas:

- Inspecionar cada parte desmontada em busca de danos visíveis, desgaste ou falhas.

- Documentar quaisquer irregularidades encontradas para referência futura e relatórios de manutenção.

Inspeção e Avaliação de Componentes

Uma vez que a turbina está desmontada, a próxima etapa é a inspeção e avaliação detalhada de todos os componentes. Cada peça deve ser examinada minuciosamente para determinar a extensão do desgaste ou dano.

- Componentes a serem inspecionados:

- Áreas de atrito, como rolamentos e selos, que sofrem desgaste constante.

- Câmaras de combustão, que podem apresentar acúmulo de depósitos e desgaste.

- Rotor e lâminas, que devem estar livres de rachaduras, corrosão ou deformações.

- Ações recomendadas:

- Utilizar equipamentos de medição para garantir que todas as peças atendam às especificações do fabricante.

- Definir se a substituição ou reparo é a melhor solução para cada componente.

Reparos e Substituições Necessárias

Com base na avaliação detalhada dos componentes, a próxima etapa envolve a realização de reparos e, se necessário, substituições de peças. O objetivo é garantir que todos os componentes estejam em condições ideais de funcionamento.

- Reparos comuns incluem:

- Restauração de superfícies de atrito, como o tratamento de rolamentos com revestimentos apropriados.

- Limpeza das câmaras de combustão, utilizando métodos de jateamento ou produtos químicos específicos.

- Reparo ou retífica de peças danificadas que possam ser restauradas.

- Substituições necessárias incluem:

- Troca de componentes que não possam ser reparados, como lâminas danificadas e rolamentos desgastados.

- Substituição de peças de desgaste periódico, como juntas e anéis de vedação.

Remontagem da Turbina

Após todos os reparos e substituições, inicia-se o processo de remontagem da turbina. Este passo é crítico, pois qualquer erro durante a remontagem pode causar falhas no funcionamento da turbina.

- Fases da remontagem:

- Reinstalar cuidadosamente todos os componentes na ordem inversa da desmontagem.

- Verificar o alinhamento dos eixos e componentes durante a remontagem para evitar futuros problemas.

- Ações recomendadas:

- Seguir rigorosamente o manual do fabricante durante o processo de remontagem.

- Utilizar ferramentas adequadas e equipamentos de medição para garantir a precisão.

Testes de Funcionamento

Uma vez que a turbina foi remontada, é fundamental realizar testes de funcionamento para garantir que todas as partes estejam operando de maneira adequada. Isso deve incluir testes em diferentes condições de carga e operação para simular as condições normais de uso.

- Tipos de testes a serem realizados:

- Testes de vibração para assegurar que não haja desbalanceamento.

- Testes de temperatura para garantir que a turbina opere dentro dos limites seguros.

- Testes de eficiência energética para garantir que o consumo de combustível esteja dentro do esperado.

- Ações recomendadas:

- Documentar todos os resultados dos testes para avaliação futura.

- Realizar ajustes conforme necessário para otimizar o desempenho.

Documentação e Relatório Final

Após a conclusão do processo de conserto e a realização dos testes, a próxima etapa envolve a documentação. Criar um relato detalhado de todo o processo é essencial para manter um histórico de manutenção, que pode ser útil para futuras intervenções.

- O que incluir na documentação:

- Resultados dos diagnósticos iniciais, inspecções e testes realizados.

- Descrição detalhada dos reparos e substituições realizadas durante o conserto.

- Recomendações futuras para manutenção contínua e prevenção de problemas.

- Ações recomendadas:

- Armazenar todas as documentações em um sistema acessível para consulta futura.

- Compartilhar o relatório com a equipe de operação para que todos estejam cientes das condições da turbina.

Manutenção Preventiva

A manutenção preventiva pós-conserto é crucial para evitar problemas futuros. Após um conserto de turbina, é necessário estabelecer um plano de manutenção regular e periodicidade de inspeções para garantir que o equipamento continue operando de forma ideal.

- Aspectos a considerar:

- Implementar um cronograma de manutenção que inclua inspeções regulares e verificações de desempenho.

- Realizar treinamento para a equipe de operação sobre a importância da manutenção e dos sinais de alerta.

- Ações recomendadas:

- Utilizar tecnologias avançadas de monitoramento para detectar problemas precoces.

- Atualizar o histórico de manutenção com cada intervenção realizada.

Considerações Finais

O conserto de turbinas a gás é um processo que envolve várias etapas detalhadas e requer a colaboração de engenheiros e técnicos qualificados. Desde a identificação do problema até a documentação final, cada etapa é crucial para garantir que a turbina retorne às suas operações ideais.

Ao seguir esse processo cuidadoso, você pode melhorar a eficiência, prolongar a vida útil do equipamento e garantir a operação segura e confiável de suas turbinas a gás. A atenção constante e a manutenção adequada garantem que os desafios e problemas possam ser abordados prontamente, evitando maiores complicações no futuro.

Dicas para Manutenção e Prevenção de Problemas

A manutenção eficaz e a prevenção de problemas são fundamentais para garantir que turbinas a gás operem de forma confiável e eficiente. Abaixo, apresentamos uma série de dicas e práticas recomendadas para a manutenção de turbinas a gás, que podem ajudar a otimizar a eficiência, reduzir custos operacionais e prolongar a vida útil do equipamento.

1. Realize Manutenção Preventiva Regular

A manutenção preventiva é crítica para a operação bem-sucedida de turbinas a gás. Isso envolve a realização de inspeções programadas que visam identificar e corrigir problemas antes que se tornem sérios.

- O que incluir na manutenção preventiva:

- Inspeções visuais e testes de componentes essenciais, como rolamentos, lâminas e câmaras de combustão.

- Verificações de alinhamento e balanceamento de componentes rotativos.

- Limpeza de sistemas de filtragem e refrigeração, que podem acumular sujeira e resíduos ao longo do tempo.

- Ações recomendadas:

- Estabelecer um cronograma de manutenção regular baseado em horas de operação ou em intervalos de tempo específicos.

- Registrar todas as atividades de manutenção para referência futura e auditoria.

2. Treine a Equipe de Operação

A educação e o treinamento contínuos para a equipe de operação são essenciais. Ter uma equipe bem treinada pode fazer uma grande diferença na detecção precoce de problemas e na manutenção do desempenho da turbina.

- O que incluir no treinamento:

- Identificação de sinais de alerta comuns, como vibrações excessivas ou temperaturas anormais.

- Procedimentos de operação segura e eficiente da turbina.

- Como realizar inspeções básicas e manutenção simples nos equipamentos.

- Ações recomendadas:

- Realizar sessões de treinamento regulares e workshops para atualizar a equipe sobre novas tecnologias e práticas.

- Promover uma cultura de segurança e responsabilidade, incentivando os operadores a relatar imediatamente quaisquer problemas detectados.

3. Monitore o Desempenho da Turbina

O monitoramento contínuo do desempenho da turbina ajuda a identificar anomalias antes que se tornem problemas sérios. Utilizar tecnologias de monitoramento pode proporcionar dados valiosos sobre a operação da turbina.

- Aspectos a serem monitorados incluem:

- Níveis de vibração e ruídos durante a operação.

- Eficiência energética e consumo de combustível.

- Temperaturas de operação em diferentes componentes da turbina.

- Ações recomendadas:

- Implementar sistemas de monitoramento em tempo real que possam alertar para desvios de desempenho.

- Usar software de análise de dados para prever falhas potenciais com base em tendências de desempenho.

4. Escolha Combustíveis de Alta Qualidade

A qualidade do combustível utilizado na turbina a gás pode afetar significativamente seu desempenho e vida útil. Combustíveis de baixa qualidade podem causar depósitos, corrosão e poluição.

- Recomendações para seleção de combustíveis:

- Utilizar combustível com aditivos que minimizam a formação de depósitos e a corrosão.

- Realizar testes regulares da qualidade do combustível e sua compatibilidade com a turbina.

- Evitar misturas inadequadas de combustíveis que possam prejudicar o desempenho da turbina.

- Ações recomendadas:

- Estabelecer parcerias com fornecedores confiáveis de combustíveis.

- Realizar auditorias regulares na qualidade do combustível e no armazenamento adequado.

5. Inspecione e Limpe Componentes Regularmente

A sujeira e os resíduos são inimigos da eficiência de turbinas a gás. Componentes críticos, como filtros, câmaras de combustão e sistemas de refrigeração, devem ser inspecionados e limpos periodicamente.

- Componentes a serem limpos incluem:

- Filtros de ar, que podem acumular sujeira e reduzir o fluxo de ar.

- Câmaras de combustão, que podem ter depósitos de combustão que prejudicam a eficiência.

- Corpos de válvulas e dutos, que podem ficar obstruídos.

- Ações recomendadas:

- Incluir limpeza dos componentes críticos em cada ciclo de manutenção preventiva.

- Documentar o estado dos componentes antes e depois da limpeza para futuras referências.

6. Verifique o Sistema de Refrigeração

Um eficiente sistema de refrigeração é vital para o funcionamento adequado da turbina. Qualquer falha nesse sistema pode levar ao superaquecimento e danos permanentes.

- O que monitorar no sistema de refrigeração:

- Níveis de fluido refrigerante e possíveis vazamentos.

- Integridade das bombas e compressores de refrigeração.

- Obstruções nos dutos que podem afetar o fluxo de ar e refrigerante.

- Ações recomendadas:

- Realizar inspeções mensais do sistema de refrigeração para verificar seu funcionamento.

- Substituir fluídos refrigerantes de acordo com as recomendações do fabricante.

7. Use Acessórios e Peças de Qualidade

Peças de reposição de alta qualidade são essenciais para o desempenho eficaz da turbina. Evitar o uso de peças inferiores pode prevenir muitos problemas a longo prazo.

- Pontos a considerar ao escolher peças:

- Certifique-se de que as peças de reposição correspondam às especificações do fabricante.

- Evitar suprimentos de baixo custo e qualidade duvidosa que podem falhar rapidamente.

- Priorizar peças homologadas e com garantias adequadas.

- Ações recomendadas:

- Estabelecer relacionamentos com fornecedores de peças confiáveis que possam garantir qualidade e confiabilidade.

- Realizar um inventário regular de peças de reposição para evitar atrasos em manutenções futuras.

8. Monitore as Condições Ambientais

As condições ambientais no local de operação da turbina podem ter um impacto significativo no funcionamento e na eficiência. Fatores como temperatura, umidade e contaminação do ar devem ser considerados.

- Ajustes a serem feitos com base nas condições ambientais:

- Implementar medidas de proteção para turbinas que operam em ambientes com altas temperaturas ou umidade.

- Utilizar sistemas de filtragem adequados para minimizar a entrada de partículas no sistema.

- Realizar ajustes na operação da turbina conforme necessário para se adaptar às condições ambientais.

- Ações recomendadas:

- Realizar análises regulares das condições ambientais e documentar suas influências no desempenho da turbina.

- Adaptar as práticas de manutenção conforme necessário para refletir alterações nas condições externas.

9. Revise e Atualize Práticas Operacionais

As práticas operacionais devem ser constantemente revisadas e atualizadas para incorporar novas tecnologias e métodos de eficiência. Isso inclui a adaptação a novas regulamentações ambientais e melhores práticas da indústria.

- Aspectos a serem revisados:

- Procedimentos operacionais padrão (POP) e protocolos de segurança.

- Adequação dos métodos de monitoramento e controle implementados.

- Estratégias de gestão de ativos e manutenção.

- Ações recomendadas:

- Realizar revisões anuais dos processos e práticas operacionais.

- Incluir feedback da equipe de operação e manutenção para melhorar práticas existentes.

10. Cultura de Melhoria Contínua

Por fim, promover uma cultura de melhoria contínua no ambiente de trabalho é crucial. Isso envolve incentivar todos os envolvidos a buscar eficiência e excelência nas operações.

- Como fomentar essa cultura:

- Promover reuniões regulares para discutir inovações e melhorias operacionais.

- Reconhecer e recompensar ideias que aumentem a eficiência e reduzam custos.

- Encorajar a comunicação aberta e a troca de informações sobre experiências e soluções.

- Ações recomendadas:

- Implementar programas de sugestões e melhorias com incentivos.

- Documentar e compartilhar as melhores práticas dentro da organização.

Considerações Finais

A manutenção e a prevenção de problemas nas turbinas a gás são aspectos essenciais para garantir eficiência, segurança e prolongar a vida útil do equipamento. Ao adotar essas dicas e práticas recomendadas, você poderá reduzir custos e melhorar o desempenho de suas operações. A chave é a consciência contínua e a disposição para se adaptar e melhorar constantemente, garantindo que sua turbina opere de forma otimizada e confiável com o passar do tempo.

Ao longo deste artigo, abordamos a importância do conserto de turbinas a gás e detalhamos os principais tipos de turbinas, os sinais de que precisam de conserto e o processo de manutenção preventiva. Além disso, discutimos diversas dicas para garantir a eficiência e a durabilidade do equipamento. A manutenção adequada não só previne falhas e problemas maiores, mas também contribui significativamente para a eficiência energética e a redução de custos operacionais. Portanto, é essencial que operadores e gestores de manutenção fiquem atentos a esses aspectos e adotem práticas recomendadas, promovendo uma cultura de melhoria contínua e garantindo que suas turbinas a gás permaneçam funcionando em sua melhor capacidade. Sua atenção e investimento na manutenção resultarão em um sistema mais confiável e sustentável.